Spis treści

Co to jest tabela dokręcania śrub kluczem dynamometrycznym?

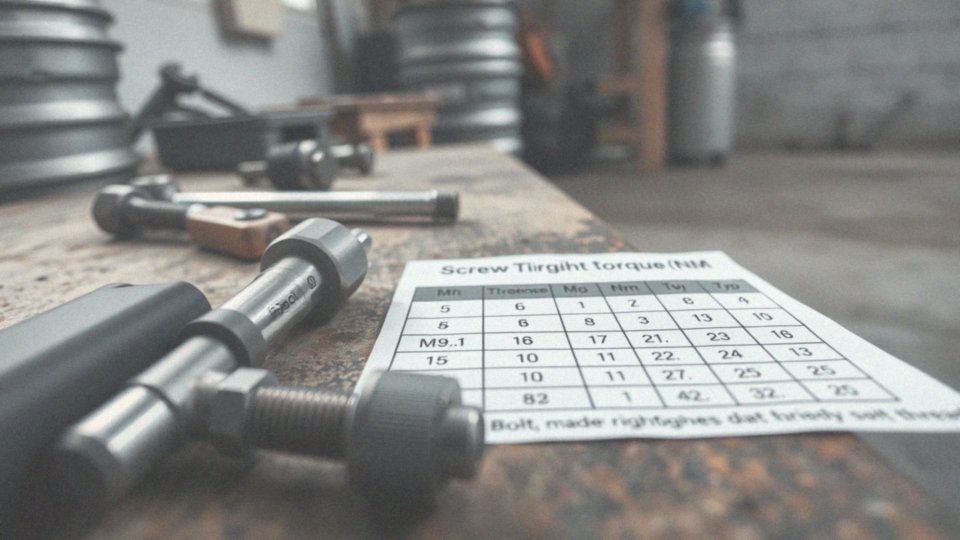

Tabela momentów dokręcania śrub stanowi kompendium wiedzy, wskazujące z jaką siłą dokręcać poszczególne rodzaje śrub. Uwzględnia ona szereg istotnych parametrów, takich jak:

- średnica śruby,

- typ materiału, z którego została wykonana,

- klasa wytrzymałości,

- rodzaj gwintu.

Tabele te, niezwykle przydatne zarówno dla nowicjuszy, jak i doświadczonych profesjonalistów, umożliwiają precyzyjne ustawienie momentu dokręcania, co ma zasadnicze znaczenie dla zapewnienia bezpieczeństwa i trwałości połączeń śrubowych. Bowiem, niewłaściwie dokręcona śruba może stanowić przyczynę poważnych problemów.

Czym jest klucz dynamometryczny i jak go używać?

Klucz dynamometryczny to nieoceniony pomocnik w każdym warsztacie. Pozwala on na dokładne dokręcanie śrub i nakrętek z precyzyjnie dobraną siłą, czyli momentem obrotowym, eliminując ryzyko uszkodzeń. Samo użycie klucza jest wyjątkowo intuicyjne.

Aby prawidłowo użyć klucza dynamometrycznego, wykonaj następujące kroki:

- Na początku należy ustawić na skali klucza pożądany moment dokręcania. Potrzebne dane, określające właściwą wartość momentu, znajdziesz w tabeli momentów dokręcania lub w specyfikacji udostępnionej przez producenta,

- Następnie możesz przystąpić do dokręcania śruby, robiąc to powoli i bez pośpiechu, dbając o równomierność,

- Sygnałem, że osiągnięto zaprogramowany moment obrotowy, będzie charakterystyczne kliknięcie, które usłyszysz lub wyczujesz.

Aby klucz służył Ci jak najdłużej, pamiętaj o jego właściwym przechowywaniu. Po skończonej pracy ustaw go na najniższą możliwą wartość momentu obrotowego, co ochroni sprężynę w jego wnętrzu przed uszkodzeniem. Co więcej, regularne kalibrowanie klucza dynamometrycznego jest kluczowe dla zachowania jego dokładności przez długi czas. Nie zapominaj o tym!

Jakie informacje zawiera tabela momentów dokręcania?

Tabele momentów dokręcania śrub to niezwykle pomocne narzędzie, dostarczające precyzyjnych danych dotyczących odpowiedniej siły dokręcania różnych typów śrub. W tych tabelach znajdziemy istotne informacje, takie jak:

- klasa wytrzymałości danej śruby,

- rodzaj gwintu – czy jest to standardowy gwint metryczny, czy gwint drobnozwojny,

- średnica i skok gwintu,

- zalecany moment dokręcania, wyrażony w niutonometrach (Nm),

- współczynnik tarcia, który zależy zarówno od materiału, z którego wykonana jest śruba, jak i od zastosowanego smarowania.

Wiele z tych tabel odnosi się do norm DIN, takich jak DIN 933 / ISO 4017, DIN 931 / ISO 4014, DIN 912 / ISO 4762, DIN 7991 / ISO 10642 i ISO 7380-1. Te standardy dokładnie specyfikują wymiary i właściwości różnych śrub. Niektóre tabele, z kolei, są tworzone z myślą o konkretnych zastosowaniach, na przykład w rowerach lub modelach samochodów.

Jakie wartości momentów dokręcania śrub są uwzględnione w tabelach?

Momenty dokręcania podane w tabelach wyrażone są w niutonometrach (Nm). Ich wartość zależy od kilku czynników, przede wszystkim od średnicy i klasy wytrzymałości śruby, jak również od rodzaju gwintu. Często tabele te opierają się na współczynniku tarcia μc = 0,14 i prezentują orientacyjne wartości. Oczywiście, konkretna wartość ulega zmianie w zależności od rozmiaru i klasy danej śruby, co jest kluczowe przy dokręcaniu.

Jakie są zalecane momenty dokręcania dla różnych średnic śrub?

Moment dokręcania śrub jest kluczowy, a jego odpowiednia wartość zależy od kilku aspektów. Przede wszystkim, istotna jest średnica śruby – generalnie, im większa średnica, tym większego momentu potrzebujemy. Poza tym, istotny jest rodzaj gwintu, który determinuje wymagany moment obrotowy, a także klasa wytrzymałości śruby, która wskazuje, jak mocno możemy ją dokręcić, zanim dojdzie do uszkodzenia.

Wszystkie te zmienne uwzględniają specjalne tabele, które precyzyjnie wskazują optymalny moment dokręcania dla danego połączenia śrubowego. Dzięki nim mamy pewność, że śruba nie zostanie dokręcona ani zbyt słabo, ani przesadnie mocno. Na przykład, śruba M6 o klasie 8.8 będzie wymagała innego momentu niż śruba M12 o tej samej klasie wytrzymałości. To tylko podkreśla, jak niezbędne jest korzystanie z wspomnianych tabel i dopasowywanie momentu do konkretnego przypadku.

Jak dobór odpowiedniego momentu dokręcania wpływa na trwałość elementów?

Właściwy moment dokręcania śrub to fundament niezawodności maszyn i konstrukcji. Odpowiednio ustawiony, generuje w połączeniu gwintowym idealne naprężenie, które skutecznie zabezpiecza śruby przed niepożądanym odkręceniem, zwłaszcza w środowiskach narażonych na wibracje lub zmienne obciążenia. Jednakże, przesadne dokręcanie może skutkować uszkodzeniem gwintów, a nawet deformacją łączonych elementów. Z drugiej strony, niedokręcona śruba stwarza ryzyko poluzowania i osłabienia konstrukcji, co w konsekwencji może prowadzić do poważnych awarii. Dlatego tak istotne jest precyzyjne dostosowanie momentu dokręcania – to gwarancja optymalnej pracy urządzeń i znacząco wydłuża żywotność połączeń mechanicznych.

Jakie parametry należy wziąć pod uwagę przy dokręcaniu śrub?

Dokręcanie śrub to czynność, która wymaga precyzji i uwzględnienia kilku kluczowych aspektów. Przede wszystkim, istotna jest średnica śruby oraz jej klasa wytrzymałości, które determinują jej odporność na obciążenia. Ponadto, rodzaj gwintu, czy to popularny gwint metryczny, czy też gwint drobnozwojny, wpływa na siłę wymaganą do prawidłowego połączenia. Nie można zapomnieć o doborze materiału śruby i elementów, które mają być łączone – ich kompatybilność jest kluczowa. Tarcie, często pomijane, odgrywa znaczącą rolę, wpływając na wymagany moment dokręcania, który powinien być zgodny z wytycznymi producenta. Czystość śrub, podobnie jak ich odpowiednie smarowanie, bezpośrednio przekłada się na precyzję wykonania połączenia, a smar, redukując tarcie, ułatwia dokręcanie. Warto pamiętać, że gwint drobnozwojny, charakteryzujący się mniejszym skokiem niż gwint zwykły, wymaga specyficznego momentu dokręcania, aby zapewnić trwałe i bezpieczne połączenie.

Jakie są skutki niewłaściwego dokręcania śrub?

Niedokładne dokręcanie śrub stanowi poważne zagrożenie, prowadząc do różnorodnych problemów. Zbyt słabe dokręcenie powoduje poluzowanie połączeń, co w konsekwencji może doprowadzić do awarii i uszkodzeń – wystarczy wspomnieć o drganiach kierownicy, które mogą wystąpić, gdy śruby w kołach nie są odpowiednio mocno przykręcone. Jednakże, nadmierne dokręcanie również stwarza ryzyko. Może skutkować:

- uszkodzeniem gwintów,

- odkształceniem elementów,

- a nawet pęknięciem samej śruby.

Zbyt duży moment dokręcania obniża poziom bezpieczeństwa, ponieważ konstrukcja traci stabilność. Dlatego tak istotne jest ścisłe przestrzeganie zaleceń producenta. Kluczowym narzędziem w tym procesie jest klucz dynamometryczny, który umożliwia precyzyjne dokręcenie śrub, minimalizując ryzyko wystąpienia niepożądanych konsekwencji.

Dlaczego moment dokręcania jest tak istotny?

Moment dokręcania odgrywa kluczową rolę, ponieważ precyzyjnie reguluje napięcie śrub. To z kolei bezpośrednio wpływa na:

- trwałość i niezawodność połączenia śrubowego,

- skuteczne zapobieganie samoczynnemu odkręcaniu się elementów pod wpływem wibracji czy obciążeń,

- szczelność połączenia, jeśli jest ona wymagana,

- bezpieczeństwo – precyzyjne dokręcenie ma fundamentalne znaczenie dla prawidłowego i długotrwałego działania różnorodnych mechanizmów, minimalizując ryzyko awarii spowodowanych niedokładnościami.

Innymi słowy, właściwe dokręcenie śrub to podstawa niezawodnej pracy wielu urządzeń i systemów.

W jakich sytuacjach warto korzystać z tabeli dokręcania?

W sytuacjach, gdzie kluczowa jest precyzja i bezpieczeństwo połączeń śrubowych, tabele momentów dokręcania stają się niezastąpym wsparciem. Szczególnie istotne jest to w branży motoryzacyjnej – prawidłowo dokręcone koła w samochodzie bezpośrednio przekładają się na bezpieczeństwo podróży. Jednak zastosowanie tabeli to nie tylko motoryzacja.

Są one nieocenione także w:

- konstrukcjach mechanicznych,

- budowie maszyn,

- montażu rowerów,

- generalnie wszędzie tam, gdzie zachodzi potrzeba łączenia różnorodnych materiałów.

Korzystanie z nich minimalizuje ryzyko zniszczenia gwintów oraz deformacji elementów, co czyni je cennym narzędziem zarówno dla fachowców, jak i osób zajmujących się majsterkowaniem hobbystycznie. Używając tabeli momentów dokręcania, zyskujemy pewność, że elementy zostaną połączone prawidłowo i bezpiecznie. Ma to szczególne znaczenie w konstrukcjach, gdzie połączenia śrubowe odgrywają zasadniczą rolę dla stabilności i bezpieczeństwa całości.

Jak tabeli dokręcania pomagają w zapewnieniu bezpieczeństwa?

Tabele momentów dokręcania to nieocenione źródło wiedzy, mające bezpośredni wpływ na nasze bezpieczeństwo podczas eksploatacji różnorodnych urządzeń i pojazdów. Zawierają one rekomendowane wartości momentu dokręcania dla śrub, dostosowane do konkretnych aplikacji. Ich przestrzeganie jest absolutnie fundamentalne – minimalizuje ryzyko samoczynnego odkręcenia się połączeń, chroni gwinty przed uszkodzeniem oraz zapobiega deformacjom elementów konstrukcyjnych, które mogłyby doprowadzić do poważnych zagrożeń.

Korzystając z klucza dynamometrycznego w oparciu o dane z tabeli, zyskujemy pewność, że śruby są dokręcone z właściwą siłą. To z kolei przekłada się na stabilność i niezawodność całej konstrukcji. Doskonałym przykładem jest samochód, gdzie prawidłowe dokręcenie kół ma kluczowe znaczenie dla bezpieczeństwa jazdy. Klucz dynamometryczny umożliwia precyzyjne dozowanie siły, eliminując zgadywanie.

Co więcej, stosowanie się do zaleceń producenta, zawartych w tabelach momentów, w dłuższej perspektywie pozwala uniknąć kosztownych napraw wynikających z uszkodzeń spowodowanych niewłaściwym dokręceniem. Warto więc poświęcić chwilę na zapoznanie się z tabelą i użycie odpowiedniego narzędzia – to inwestycja w bezpieczeństwo i trwałość.

Jak sprawdzić dokładność klucza dynamometrycznego?

Dokładność klucza dynamometrycznego weryfikuje się poprzez kalibrację – proces polegający na porównaniu jego wskazań z precyzyjnie mierzonym momentem obrotowym, do czego wykorzystuje się specjalistyczne urządzenia. Regularna kalibracja jest kluczowa dla zachowania jego precyzji. Producent określa dokładność narzędzia, uwzględniając potencjalny margines błędu, a kalibracja pozwala upewnić się, że specyfikacja ta jest spełniana, czyli sprawdza, czy klucz funkcjonuje zgodnie z założeniami.

Jakie są typowe aplikacje dla klucza dynamometrycznego w motoryzacji?

Klucz dynamometryczny to niezastąpione narzędzie w motoryzacji, szczególnie gdy wymagana jest precyzja dokręcania śrub. Znajduje zastosowanie wszędzie tam, gdzie moment dokręcania musi być ściśle kontrolowany. Jest on absolutnie niezbędny, na przykład, przy mocowaniu kół, ale to nie jedyne miejsce, gdzie jego precyzja jest kluczowa. Używa się go również przy:

- montażu głowic cylindrów,

- elementach zawieszenia,

- pracy z układem hamulcowym,

- silniku,

- podwoziu.

W każdym z tych obszarów odpowiedni moment dokręcania jest fundamentem bezpieczeństwa i niezawodności pojazdu. Zapewnia prawidłowe funkcjonowanie wszystkich podzespołów, co ma bezpośredni wpływ na stabilność i pewność prowadzenia, zwłaszcza w przypadku kół, gdzie dokładność momentu dokręcania ma krytyczne znaczenie dla bezpieczeństwa jazdy.

Jakie są różnice między gwintem zwykłym a drobnozwojnym?

Gwinty, kluczowe elementy wielu połączeń, dzielimy zasadniczo na dwie kategorie: standardowe i drobnozwojne. Te pierwsze, posiadające większy skok, umożliwiają szybsze wkręcanie, choć istnieje podwyższone ryzyko ich samoczynnego poluzowania. Z drugiej strony, gwinty drobnozwojne, dzięki mniejszemu skokowi, gwarantują wyższą dokładność łączenia i są bardziej odporne na odkręcanie. Niemniej jednak, ich instalacja jest bardziej czasochłonna i wymaga użycia większej siły.